硬质合金含有相对较高的碳化物和合金元素。虽然可以进行焊接,但在焊接过程中易于产生硬化组织,且可能产生裂纹。必须采取有效的工艺措施以获得满意的焊接接头。目前,在生产中用于焊接硬质合金和钢的常用焊接方法包括氧乙炔火焊、真空钎焊、电弧焊、惰性气体保护焊、摩擦焊、等离子弧焊、真空扩散焊和电子束焊。焊接硬质合金和钢时,需要注意以下问题:

硬质合金的尺寸相对较小,通常固定在较厚的钢基材上。钎焊是连接硬质合金和母材的有效焊接方法。硬质合金的线膨胀系数(4.1~7.0×10-6/℃)与普通钢(12×10-6℃-1)的线膨胀系数差异很大,硬质合金只有钢材的1/3~1/2左右。当加热时,硬质合金和钢材都会自由膨胀,但冷却时钢材的收缩率远大于硬质合金。此时,焊缝处处于压力状态,硬质合金的表面处于拉应力状态。如果残余应力大于硬质合金的抗拉强度,则可能在硬质合金表面产生裂纹。这是硬质合金钎焊裂纹的最重要原因之一。

2. 硬度和开裂敏感性的关系。

硬质合金的硬度与其耐磨性和焊接裂纹的出现率成正比。硬质合金的硬度越高,其在钎焊时开裂的可能性就越大。并且,用于一般精加工或超精加工的硬质合金在钎焊时容易开裂。根据不同牌号的硬质合金的硬度和强度,可以判断其焊接开裂倾向性。从差到好的顺序如下。

YG类别 YG3X、YG3、YG4、YG6X、YG6、YG8、YG11、YG15

YT类别 YT60、YT30、YW1、YT15(YW2)、YT14、YT5

以上两种硬质合金,从左到右,显示出硬度和耐磨性逐渐降低,而强度和韧性增加,钎焊开裂的可能性也逐渐降低。

3. 焊接残余应力的影响。

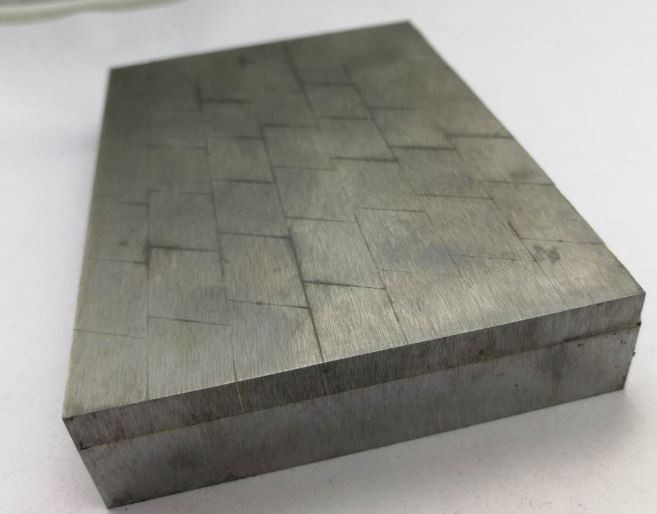

焊接区域的残余应力是潜在的危险因素。虽然在焊接后不会立即在硬质合金工件上发现裂纹,但在后续的磨削、存储或使用过程中很容易产生裂纹,导致刀具报废。当硬质合金的钎焊面积较大时,产生的残余焊接应力较大,裂纹的可能性也较大。

在焊接硬质合金刀具时,必须尽量减少焊接残余应力。应采取措施来减少焊接时的应力。可以采取降低钎焊温度、预热和缓慢冷却、选择具有良好塑性的钎料、添加补偿垫片和改进接头结构等措施。在焊接大面积硬质合金时,无论其强度高低如何,都应采取特殊措施来减少焊接应力,防止裂纹的产生。

4. 氧化问题。

当硬质合金在空气中加热至800℃以上时,表面开始氧化,形成松散的氧化层,并伴有脱碳。当加热至950~1100℃时,表面层会迅速氧化,形成的氧化膜会使硬质合金变脆,降低其机械性能。表面氧化层的存在也会降低焊缝的强度和硬度。采取措施尽量减少硬质合金焊接零件的氧化是提高焊接质量的重要措施。